目次

「アスファルト舗装混合物の製造方法」は特許を取得しました!!

アスファルト舗装混合物の製造方法は、学校法人鶴学園と、株式会社下岡タイヤ産業が特許権者となり、広島工業大学 米倉亜州夫教授、同大学 伊藤秀敏准教授、株式会社下岡タイヤ産業 代表取締役下岡昭之、西川ゴム工業株式会社 黒田秀敏、鹿島道路株式会社 横引功三が発明者となり、平成22年5月21日特許(特許第4516982号)を取得しました。

「アスファルト舗装混合物の製造方法」

(特許第4516982号)

| 特許出願日 | 平成19年9月12日 |

| 特許登録日 | 平成22年5月21日 |

| 発明者 | 広島大学名誉教授(元広島工業大学教授) 米倉亜州夫工学博士、同大学准教授伊藤秀敏工学修士、株式会社下岡タイヤ産業取締役社長 下岡昭之、西川ゴム工業株式会社 黒田秀敏、鹿島道路株式会社 横引功三 |

| 概要 | 廃タイヤから得られる乾留炭化物を用いたアスファルト舗装混合物を製造する技術。アスファルト舗装混合物を用いることで、長寿命で高品質な舗装が可能となります。 |

乾留炭化物アスファルトの中での均一な分散性の確立

乾留炭化物に約70%含有されているカーボンブラックは、超微粒子で凝縮しているので、アスファルト中でダマになりやすいという性質があります。

本研究でも約30%の不純物を含む乾留炭化物を添加した舗装混合物の力学的特性は、純度100%のカーボンブラックを用いた場合より良好でバラツキが小さいという結果が示されました。

これは新品のカーボンブラックを使用する必要はなく、不純物を含む安価な乾留炭化物が有効利用できることを示しています。

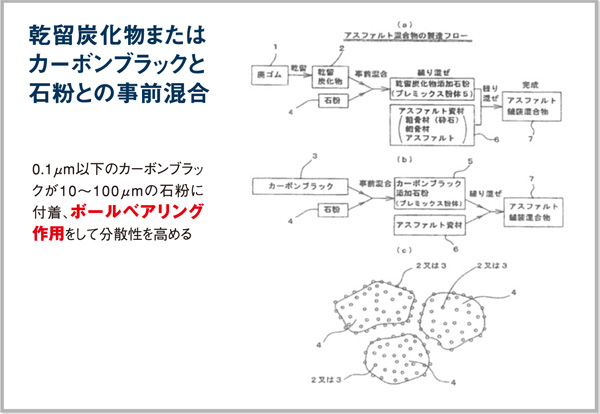

本研究では、乾留炭化物のアスファルト中での分散性を向上させるため、これを石粉と事前混合してからアスファルトに添加。これにより石粉の表面に炭化物が分散されて付着すると同時にカーボンブラックのボールベアリング作用によって石粉自体の分散性向上することを発見しました(図7)。事前に混合することにより、プラントミキサーでの舗装材料同時混合の場合に比べて乾留炭化物の粉塵の発生を著しく低下できます。この炭化物と石粉を事前混合してからアスファルトに添加するということが特許になりました。

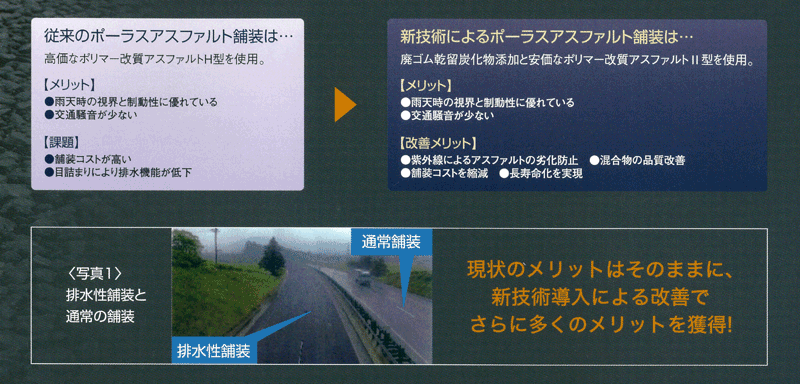

新技術によるポーラスアスファルト舗装のメリット

ポーラスアスファルト舗装の試験施工

平成21年6月、NEXCO西日本が試験施工し、山陽自動車道広島地区および岡山地区で各500mずつ、鹿島道路施工、西川ゴム工業の廃ゴム乾留炭化物使用しています。また、広島工業大学 広島市Ωプロジェクト部、鹿島道路、西川ゴム工業の4社の共同研究として、経済産業省管轄(財)クリーン・ジャパンセンター会長(3R協会長)賞を受賞しました。

平成21年6月の試験施工

◎NEXCO西日本

山陽自動車道広島地区及び岡山地区で各々500Mずつ

鹿島道路施工、西川ゴム工業の廃ゴム乾留炭化物使用

経済産業省管轄(財)クリーン・ジャパン

センター会長(3R協会長)賞受賞!

広島工業大学、広島市Ωプロジェクト部、

鹿島道路、西川ゴム工業の4社共同研究

廃ゴム乾留炭化物(カーボンブラック)とは

カーボンブラックは、10~300nmの範囲の超微粒子球状の炭素粉末で凝集しています。黒色顔料として墨、印刷インクなどの製造に使用されたり、ゴム工業に欠かせない重要な混合材です。ゴムに対する補強効果が大きく、カーボンブラックが登場する1910年以前のタイヤは、わずか約1,000km走行の寿命でしたが、混合することで現在では一躍60,000km以上の寿命にも達するといわれています。タイヤには約40%ものカーボンブラックが含まれていますが、粒径の小さいカーボンブラックを大量かつ均一にゴム中に混合分散させることはかなり難しいといわれています。

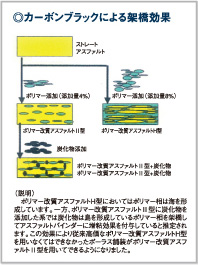

本研究で用いた乾留炭化物は、車のドア緩衝シール材として用いられた廃ゴムを乾留することによって、カーボンブラックを取り出したものです。カーボンブラック以外に約30%の不純物が含まれており、再度ゴム製品には使用できません。炭化物の大部分は溶鉱炉やセメント工場での燃料として利用されており、二酸化炭素を多く排出しています。アスファルトはゴム同様、炭化水素ですので、乾留炭化物との親和性に優れています。そのため、乾留炭化物をアスファルトに混合すれば、カーボンブラックの架橋効果によりその強度や耐久性を改善できます(図1参照)。また、カーボンブラックは紫外線遮断効果が大きく、アスファルトの紫外線劣化も抑制できるので、アスファルト舗装の長寿命化が期待できます。

カーボンブラックをアスファルトに加えると舗装効果が大きくなるという考えは以前からアメリカで提唱されていましたが、技術が発展しなかったのはカーボンブラックが高価であることや十分な分散性が得られなかったことなどが考えられます。

廃ゴム乾留炭化物を混合した

ポーラスアスファルト舗装混合物の特性

品質向上について

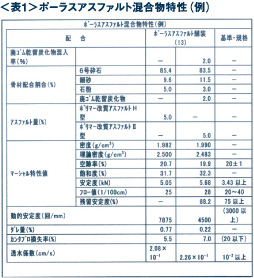

表1は、排水アスファルト舗装混合物の配合および各種試験結果を示しています。この配合を用いて試験施工を広島高速1号線馬木付近で実施しました。通常のポリマー改質アスファルトH型混合物の場合、5%のアスファルト、5%の石粉が用いられています。一方、乾留炭化物を用いた場合は、炭化物を2%、石粉を3%とし、安価なポリーマー改質(監)型を5%用いた舗装混合物としています。ポリマー改質アスファルト(監)型に乾留炭化物を2%混合することで、ポリマー改質アスファルトH型を用いた場合と同様の性能が得られており、コスト縮減できます。さらに、長寿命化により、ライフサイクルコスト縮減ができます。

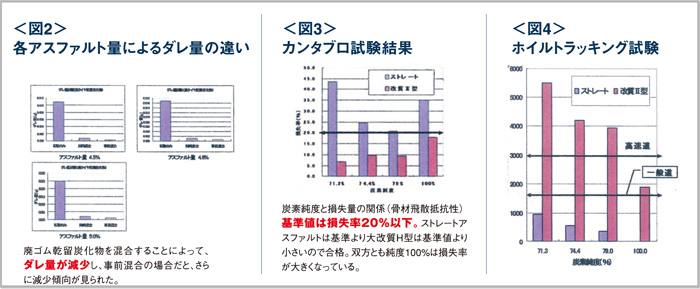

ダレ試験でアスファルト混合物をダンプトラック等で運搬中にアスファルトがダレて分離するかしないかを調べました(図2参照)。また、マーシャル安定度試験は混合物の強度を、カンタブロ試験は粗骨材の飛散抵抗性(図3参照)、ホイルトラッキング試験は60℃において鉄輪を往復させ、1mmのわだち掘れが生じるまで何回往復したかの回数(DS値)を示しました(図4参照)。これらの改質(監)型アスファルトと乾留炭化物を用いた配合の場合、一番安価なストレートアスファルトを用いた場合は、DS規格値を満たしていません。不純物を約30%含有する乾留炭化物を用いた場合、純度100%のカーボンブラックを用いた場合より、混合物の性能が良くなっています。これは大きな不純物を含む場合、カーボンブラックの分離性が向上するためと思われます。いずれも規格値を満たしています。

<長寿命化について>

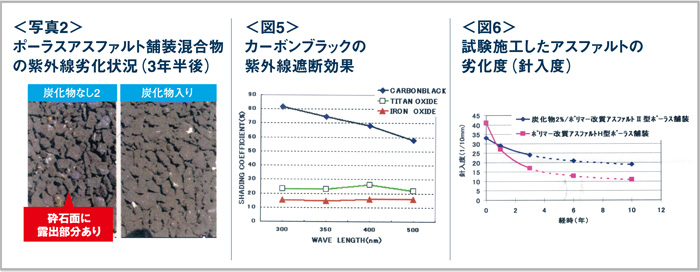

写真2は、直射日光に3年半暴露した場合の紫外線劣化状態を示したものです。乾留炭化物を添加したポリマー改質アスファルト(監)型の混合物は、舗装表層部骨材上面のアスファルトがほとんど剥離していない一方で、炭化物なしのH型の舗装は、アスファルトの剥離が進んでいます。これが舗装混合物の目詰まりの原因の一つとなります。

図5は、紫外線遮断係数を示したもので(※)、カーボンブラックの紫外線遮断効果が炭化チタンやベンガラの場合より著しく大きいこととが認められます。試験施工した乾留炭化物入り舗装は2年半経過後においても黒々としており、新品のように見えました。これは舗装表面の粗骨材上のアスファルトが剥がれにくいことが原因です。

図6は、試験施工後3年までの針入度試験結果を示したものです。乾留炭化物を添加したポリマー改質アスファルト(監)型舗装は、炭化物なしのH型の舗装より弾力性の低下が小さいことが明確です。乾留炭化物添加によりカーボンブラックの紫外線遮断効果と架橋効果が大きいことから、舗装の長寿命化を図れることが期待できます。